Como é feito o vidro?

A seguir falaremos resumidamente do processo produtivo do vidro e de seus produtos:

- Chegada da matéria prima: 99% chega de caminhão.

- Pesagem do material: todo material é pesado e colocado em silos, antes de ser enviado para a produção.

- Misturador: as matérias primas são misturadas, juntamente com uma porcentagem de cacos, e enviadas aos fornos.

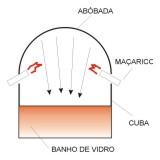

- Forno: é aqui onde o material é fundido, mudando seu estado físico. No forno, maçaricos aquecem a abóbada que por radiação aquece o banho de vidro (vide figura abaixo). É um processo contínuo, entra matéria prima de um lado é sai vidro fundente do outro.

- Máquinas I.S. : o vidro daí do forno por canais denominados de FORNECEDORA. Para se obter um bom vidro é necessária a homogeneização do material; o que depende boa parte da fornecedora. Na máquina é confeccionado o artigo, que já sai no formato e em estado sólido (cerca de 500 oC), mas cheio de tensões.

- Túnel de Recozimento Contínuo: O artigo passa por este túnel (530 a 540 oC) para ser recozido e eliminar as tensões presentes. Durante esta fase e após a saída do túnel, o artigo recebe uma série de lubrificantes superficiais para evitar abrasão nas linhas.

- Triagem (Inspeção): é feito um controle automático da linha, através de câmeras de vídeo e um controle em laboratóri (peso, capacidade, etc).

- Embalagem: o artigo é embalado para transporte.

- Paletização: as embalagens são paletizadas automaticamente

- Decoração: os artigos podem receber uma decoração atráves de impressão por silk screen, com tintas a base de silicato. Após passam por um outro forno para vitrificar a tinta.

- Armazenagem: páletes são armazenados na expedição.

- Cliente: produto final é enviado ao cliente.

Garrafas e Potes

A conformação de garrafas e potes é feita na Máquina IS e segue a seguinte sequência:

- Carregamento: Colocação da gota de vidro no molde.

- Compressão: força o vidro a formar o gargalo.

- Assopro do Parison: sopro formando o pré-formato.

- Transferência: transfere o material para o molde definitivo.

- Alongamento: do pré-formato.

- Assopro final: para formação do engradado.

- Extração: retirada do artigo pronto.

Após conformada, a embalagem deve ser manuseada com certos cuidados, para evitar ou minimizar problemas com estas na linha de envase e no campo.

Assim, na vidraria, os equipamentos devem ser revestidos de plástico para minimizar os efeitos dos choques; a paletização e o encaixotamento devem ser mecanizada, com movimentos suaves; deve-se tomar cuidado com o empilhamento máximo e outros itens, tais como pisos e formação de caixas.

O transporte deveria ser feito de tal forma que protegesse os engradados, mas com a condição das frotas e estradas brasileiras, isto nem sempre é possível.

Estima-se que 15 a 20% da perda de resistência da embalagem ocorre neste transporte.

No envasador devemos ter cuidados na descarga e armazenamento e nos equipamentos de envase, arrolhamento, pasteurização, encaixotamento, etc.

Nos mercados a garrafa deve ser armazenada corretamente para evitar danos.

O manuseio e estocagem devem ser cuidadosos.

No consumidor final a embalagem deve ser armazenada na vertical e deve-se tomar cuidado com o choque térmico.

Tendência das Embalagens de Vidro

- Redução de peso.

- Utilização com filmes plásticos termo-encolhíveis.

- Pré-rotulagem.

- Desenvolvimento de formatos mais simples.

Sequência de Desenvolvimento de Embalagens de Vidro

- Feito um primeiro desenho do produto.

- Elaborado um plano de qualidade.

- Confeccionado molde piloto.

- Fabricação de lote piloto.

- Teste no cliente.

- Aprovação.

- Confecção do molde definitivo.